5G賦能智慧轉型 華菱湘鋼攜手中國移動打造鋼鐵行業數字新標桿

在湖南湘潭,被譽為“十里鋼城”的華菱湘鋼生產基地,一場由5G技術驅動的深刻變革正在上演。中國移動5G網絡與工業互聯網的深度融合,正推動這家傳統鋼鐵巨頭向智慧工廠加速轉型,一個安全、高效、綠色的現代化鋼鐵生產新范式已然成型。

5G網絡構筑智慧工廠“神經網絡”

走進華菱湘鋼的車間,以往機器轟鳴、高溫炙烤、工人穿梭的景象已悄然改變。取而代之的是,高清攝像頭、傳感器、自動導引運輸車(AGV)、高清工業相機等智能設備,通過中國移動部署的5G專網,實時將海量生產數據傳送到中央控制系統。這張高帶寬、低時延、廣連接的網絡,如同工廠的“神經網絡”,實現了設備、物料、產品與人的全要素互聯。

5G的大帶寬特性,使得天車遠程操控成為現實。操作員如今可以坐在整潔舒適的遠程操控室里,通過超高清視頻回傳和多角度畫面,精準操控數公里外煉鋼車間里的巨型天車,完成吊運鋼水包等高風險作業。這不僅將工人從高溫、高危的“3D”(Dirty, Dangerous, Difficult)環境中徹底解放,更憑借操作的精準化和穩定性,顯著提升了生產安全與效率。

鋼鐵工人變身“辦公室白領”,數字賦能產業工人

隨著5G應用的深入,傳統鋼鐵工人的工作模式發生了根本性轉變。大量一線崗位實現了“無人化、少人化”,許多經驗豐富的技術工人從生產前線轉移到后臺,成為智慧系統的“指揮官”和“數據分析師”。他們入駐明亮寬敞的集中操控中心,通過面前的多個屏幕,實時監控生產全流程,進行遠程巡檢、故障診斷和工藝優化。

例如,在寬厚板廠,通過5G+機器視覺技術,鋼板表面的細微缺陷能被自動識別并標記,替代了以往人工目檢的繁重工作,檢測效率和準確性大幅提升。工人們的工作重心從體力勞動轉向了腦力勞動,專注于流程優化、質量控制和設備維護等更高價值的創造性工作,實現了從“藍領”到“灰領”、“白領”的升級轉型。

軟硬協同,驅動全產業鏈智能化升級

智慧工廠的構建,離不開強大的軟件平臺和智能輔助設備的支撐。華菱湘鋼與中國移動合作,基于5G網絡,部署了數字孿生、大數據分析、人工智能等一系列工業軟件平臺。

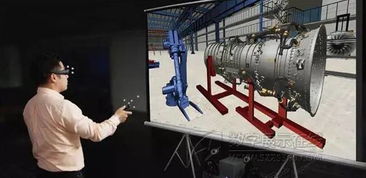

通過數字孿生技術,在虛擬空間中1:1“克隆”出一個完整的物理工廠,實現了對生產過程的仿真、預測和優化。大數據平臺則對生產、能耗、設備狀態等數據進行深度挖掘,為科學排產、能源管理和預測性維護提供決策支持。在硬件方面,5G+AR遠程輔助維修讓專家無需親臨現場,即可通過第一視角指導一線人員解決復雜設備問題;5G+超高清視頻監控實現了對關鍵工藝環節的全方位、無死角監控。

行業標桿,引領“5G+工業互聯網”落地生根

華菱湘鋼的5G智慧工廠項目,已成為中國“5G+工業互聯網”在鋼鐵行業成功落地的標桿案例。它成功驗證了5G技術能夠滿足鋼鐵工業嚴苛的網絡需求,解決了有線網絡部署不便、WiFi不穩定等痛點,為流程工業的數字化轉型探索出了一條清晰可行的路徑。

這一合作不僅顯著提升了華菱湘鋼的生產效率、產品質量和本質安全水平,降低了運營成本,其產生的示范效應更是輻射至全國鋼鐵乃至整個制造業。它生動表明,以5G為代表的新一代信息技術,正與傳統工業制造發生深刻的“化學反應”,推動中國從“制造大國”向“制造強國”穩步邁進。隨著技術的不斷迭代和應用的持續深化,5G必將在更多工業場景中扎根生長,綻放出更加絢麗的創新之花。

如若轉載,請注明出處:http://www.smbo8.cn/product/69.html

更新時間:2026-02-13 04:21:34